Process Mapping

Proses Map adalah ilustrasi grafis dari kondisi aktual sebuah proses (as is condition) dalam menghasilakan suatu product / service / informasi. Sebuah proyeksi dari realitas tapi disederhanakan agar terfokus pada tujuan yang ingin di capai.

Process map juga menggambarkan setiap operasi unit dan aktivitasnya di dalam process misalkan input, process, outpot, waktu, parameter, siapa yang melakukan.

Sebuah proses seringkali terlihat rumit, terutama jika banyak terdapat feedback loops. Jadi sebuah daftar langkah-langkah, lengkap dengan teks dan angka-angka tidak selalu menjamin orang yang membacanya akan mengerti apa yang sebenarnya sedang terjadi. Ada poin penting lainya bahwa tidak jarang seseorang yang mengatur atau bekerja di dalam proses itu tidak memiliki gambaran keseluruhan mengenai proses yang sedang berlangsung – sampai-sampai tak seorangpun bisa menggambarkan sebuah peta proses yang lengkap, sehingga keberadaan process map menjadi sangat penting. Dengan process map akan memiliki SATU pengertian umum mengenai keseluruhan proses. Selain itu sebagai dokumen yang akan membantu kapan saja jika perlu berbicara mengenai sebuah proses.

Ada beberapa type dari proses map yang dapat dipilih yang sesuai dengan projek yang ada. Dan untuk pemilihan type / metode project map yang di gunakan bisa lebih dari satu sesuai kebutuhan project. Untuk tiap-tiap metode yang dipilih, pastikan bahwa ada seseorang di dalam tim yang memiliki pengetahuan yang cukup untuk membimbing tim dalam menggambar peta yang dimaksud. Detil yang dibutuhkan dalam pembuatan peta bisa bervariasi – tergantung dari kerumitan project yang ada.

Ada beberapa type process map diantaranya adalah sbb,

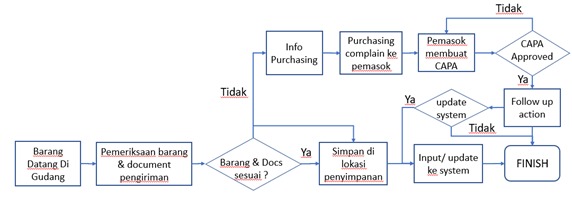

Flowchart

Sebuah flowchart adalah jenis peta proses yang paling umum – dan biasanya penggambaran sebuah flowchart sangat diperlukan bagi proyek apa saja. Sebuah flowchart memiliki simbol-simbol yang umum. Menggambar dan mengubah sebuah flowchart menjadi jauh lebih mudah jika kita menggunakan program flowchart.

Flowcharts digunakan secara luas, dan mudah dipelajari. Kerugiannya adalah bahwa flowchart cepat sekali menjadi terlalu rumit sehingga sulit digunakan sebagai gambaran secara keseluruhan.

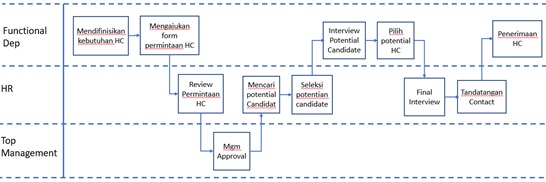

Deployment Flow Diagram

Diagram ini sangat berguna ketika proses yang terjadi berpindah dari satu fungsi ke fungsi yang lain, atau dari satu orang ke orang yang lain. Menambahkan data tentang waktu siklus, jumlah cacat, waktu atau biaya di bawah grafik ini sangat berguna ketika mengidentifikasikan room for improvement. Hal ini juga sangat berguna untuk mengidentifikasikan setiap Task Box di dalam diagram baik jika langkah itu merupakan Pertambahan Nilai (Value Added) atau Tidak ada Pertambahan Nilai (Non Value Added). Ini akan membantu menentukan berapa banyak waktu yang kemungkinan besar bisa dikurangi dari sebuah proses.

IDEF/QMAP

IDEF atau kependekan dari “Integration Definition Function Modeling”, pertama kali diperkenalkan oleh angkatan laut Amerika di tahun 1970-an, untuk digunakan dalam model CAM/CAD. Selanjutnya, banyak perusahaan menggunakan pendekatan ini untuk menjelaskan dan memperbaiki proses bisnis mereka. Pendekatan ini terutama sangat berguna untuk proyek-proyek re-engineering. IDEF di sebut juga sebagai metode QMAP.

IDEF menambahkan dua aspek penting ke dalam model flow proses biasanya (input, proses, output), yaitu aspek kontrol dan sumber daya.

Model Map IDEF adalah :

- Kotak: berisi sebuah kata kerja aktif untuk menjelaskan apa yang sedang terjadi dalam hal nilai tambah (bukan tugasnya, melainkan fungsinya)

- Panah: menghantarkan data atau obyek yang berhubungan dengan proses untuk dilaksanakan.

- Karakteristik penting IDEF selanjutnya adalah struktur hirarkisnya. Untuk memulainya selalu dari tingkat global tertinggi dan bisa mengarahkanya kemanapun kita suka

Value Stream Map (VSM)

VSM adalah yang metodologi map di gunakan untuk mengidentifikasi adanya pemborosan (non value added) di dalam process. Struktur VSM hampir mirip dengan flow chart hanya saja focus dari VSM adalah untuk memetakan waste atau non value added activity.

VSM di kenal sebagai salah satu tools utama dal Lean Konsep untuk membantu melihat aliran material dan informasi yang di butuhkan di sepanjang process busines dari awal hingga akhir.

Tool ini awalnya di Kembangkan oleh Toyota serta telah berkembang penggunaaanya, dan umumnya diterapkan di area Supply Chain.